Ắc quy là nguồn điện thứ cấp, hoạt động dựa vào quá trình biến đổi hóa năng thành điện năng để tiến hành tích trữ và cấp điện cho các thiết bị điện. Ắc quy hiện sử dụng phổ biến trên xe ô tô, xe máy đặc biệt là các loại xe điện sử dụng nguồn năng lượng chính từ Ắc quy. Để đáp ứng nhu cầu lớn của thị trường, các nhà máy đang mở rộng và hiện đại hơn để tăng sản lượng sản xuất hằng năm.

Một nhà máy hiện đại với nhiều thiết bị tự động thì vấn đề giám sát luôn là bài toán khiến các doanh nghiệp đau đầu. Trong bài viết này, chúng tôi sẽ chỉ ra sự lãng phí của rò rỉ khí nén khi không có có thiết bị giám sát hiện đại .

Thực trạng rò rỉ khí nén tại nhà máy

Tổng công suất máy nén khí sử dụng cho cho máy khoảng 400 kW. Khí nén được dẫn bằng các ống thép chạy dọc quanh xưởng sản xuất. Các mặt bích, khớp nối ren là những điểm có nguy rò rỉ khí rất cao và không thể kiểm tra bằng phương pháp thủ công như nghe hay xà phòng.

Tiếp đó khí nén sẽ được dẫn xuống các dây chuyền sử dụng qua các đường ống thép phụ. Cuối cùng được dẫn xuống các đường ống nhựa đến các thiết bị sử dụng khí nén như Van, Piston và các cơ cấu điều khiển.

Kỹ sư trong nhà máy phát hiện rò rỉ khí nén bằng cách rất thủ công là dùng tai lắng nghe, tay sờ vào các điểm, khớp nối, hoặc sử dụng bình xịt xà phòng tại các vị trí có thể tiếp cận. Phương pháp này cho kết quả rất chính xác, nhưng đối với những điểm rò rỉ trên cao, nơi hẹp khó tiếp cận thì phương pháp truyền thống hoàn toàn bất khả thi.

Sử dụng máy dò siêu âm Leakshooter kiểm tra rò rỉ khí nén

Sau khi biết tình trạng rò rỉ khí nén của nhà máy. Đội ngũ kỹ thuật viên INO đã có 1 buổi làm việc trực tiếp với kỹ sư vận hành hệ thống khí nén. Trong buổi làm việc, chúng tôi đã dùng máy dò rò rỉ khí siêu âm Leakshooter để kiểm tra một số khu vực sử dụng khí nén. Bên dưới là kết quả kiểm tra các vị trí điển hình đội ngũ đã ghi lại. (Tất cả các kết quả kiểm tra đều được thực hiện trong điều kiện nhà máy làm việc bình thường)

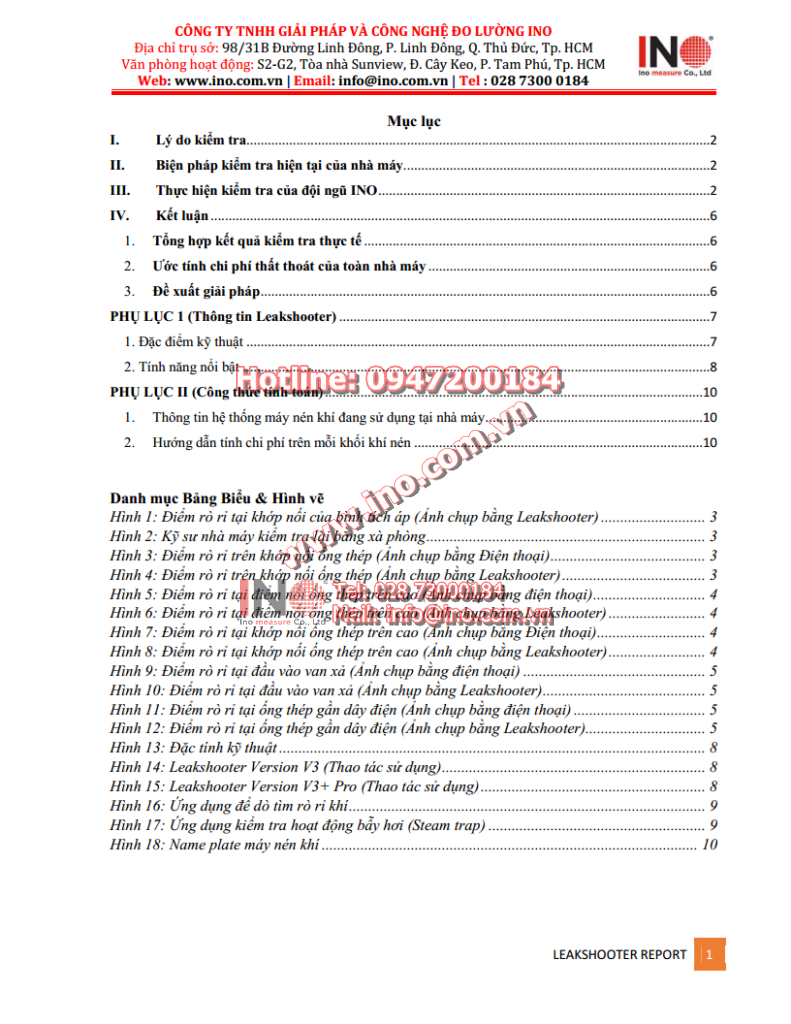

Vị trí số 01

Kiểm tra và phát hiện rò rỉ tại 1 khớp nối trên ống thép ở khu vực chứa máy nén khí. Điểm rò trong khu vực Utility rất ồn ào và được bọc mút chứa dầu không thể nhìn thấy. Kỹ thuật viên INO đã tách lớp bọc và kiểm tra lại bằng xà phòng để chứng minh khả năng của thiết bị với kỹ sư nhà máy

áp (Ảnh chụp bằng Leakshooter)

phòng

Vị trí số 02

Kiểm tra và phát hiện rò rỉ tại 1 điểm trên khớp nối của ống thép. Điểm rò rỉ nằm trong khu vực chứa máy nén khí nên rất ồn ào. Đường ống dẫn nhiều khớp nối nên việc kiểm tra lại bằng xà phòng rất mất nhiều thời gian.

(Ảnh chụp bằng Điện thoại)

(Ảnh chụp bằng Leakshooter)

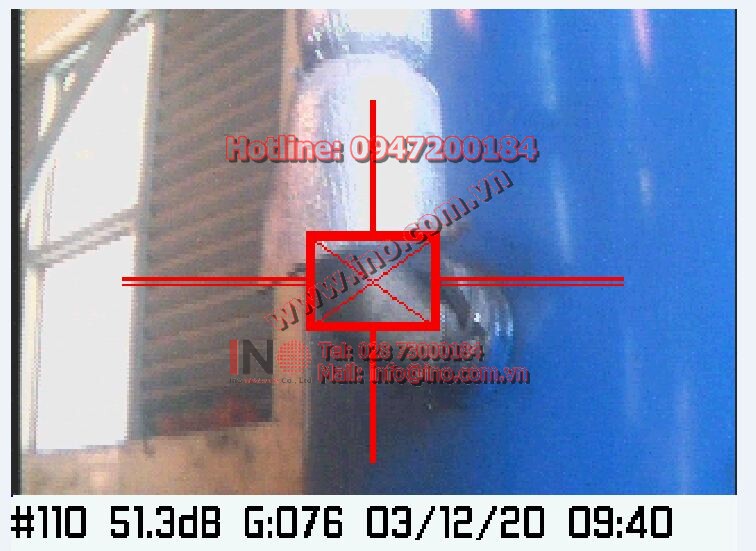

Vị trí số 03

Kiểm tra và phát hiện rò rỉ tại vị trí nằm ngay điểm tại khớp nối ống thép dẫn khí nén trên cao chạy dọc quanh xưởng sản xuất bình Ác Quy. Với vị trí rò trên cao như vậy việc tiếp cận để kiểm tra bằng xà phòng là bất khả thi.

trên cao (Ảnh chụp bằng điện thoại)

cao (Ảnh chụp bằng Leakshooter)

Vị trí số 04

Kiểm tra và phát hiện rò rỉ khí nén tại 1 điểm tại khớp nối ống thép dẫn khí nén trên cao. Vị trí tương tự vị trí số 3

cao (Ảnh chụp bằng Điện thoại)

Vị trí số 05

Kiểm tra và phát hiện rò rỉ tại vị trí đầu nối của van xả khí nén bằng thép. Điểm rò rỉ nằm ở khu vực trên cao trong xưởng sản xuất với nhiều tiếng ồn.

(Ảnh chụp bằng điện thoại)

chụp bằng Leakshooter)

Vị trí số 06

Kiểm tra và phát hiện rò rỉ tại vị trí tại một khớp nối trên đường ống thép dẫn khí phụ. Vị trí trên cao, gần các đường dây điện rất nguy hiểm để kiểm tra bằng phương pháp truyền thống.

(Ảnh chụp bằng điện thoại)

(Ảnh chụp bằng Leakshooter)

Kết quả sau khi kiểm tra rò rỉ khí

Trong khoảng thời gian làm việc hạn chế tại nhà máy, bằng thiết bị Leakshooter chúng tôi chỉ có thể thử nghiệm khả năng phát hiện của thiết bị tại một số khu vực điển hình trong một diện tích giới hạn khoảng 600 mét vuông. Thiết bị phát hiện 06 điểm rò rỉ khí nén một cách dễ dàng, nhanh chóng, chính xác ở tất cả các khu vực điển hình như: Thiếu sáng, trên cao, bị ngăn cách, nguy hiểm, khó tiếp cận, bị che khuất, có nhiều đường ống chồng chéo…). Tất cả đều thực hiện trong điều kiện môi trường có rất nhiều tiếng ồn trong nhà máy (Thiết bị Leakshooter không hề bị nhiễu).

Bảng tổng hợp kết quả rò rỉ từ thiết bị

| Vị trí rò | Mức độ rò rỉ | Lưu lượng khí nén rò rỉ m3/h | Chi phí điện thất thoát Kwh/năm |

| 01 | 51.3 | 0.48 | 462.5 |

| 02 | 65.4 | 5.40 | 5203.4 |

| 03 | 34.2 | 0.11 | 106.0 |

| 04 | 35.4 | 0.12 | 115.6 |

| 05 | 34.4 | 0.11 | 106.0 |

| 06 | 35.4 | 0.12 | 115.6 |

| Tổng | 6109.2 |

Thông tin máy nén khí sử dụng trong nhà máy

- Loại máy nén khí 01: KING POWER KPC – 75P

- Công suất: 55 Kw

- Số lượng: 3 cái

- Thời gian hoạt động mỗi năm: H=8760 giờ

- Đạt lưu lượng tối đa 690 m3/h tại áp lực 8.5 bar

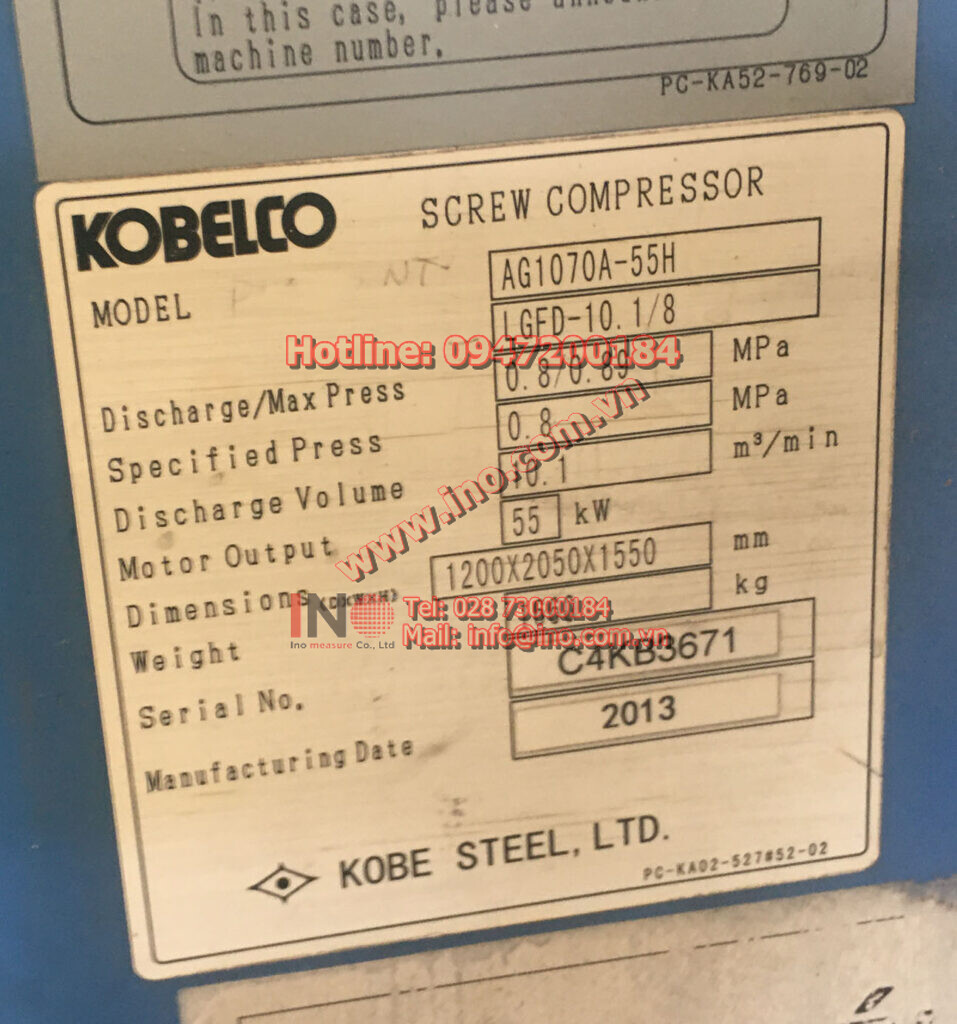

- Loại máy nén khí 02: KOBELCO AG1070A-55H

- Công suất: 55 Kw

- Số lượng: 3 cái

- Thời gian hoạt động mỗi năm: H=8760 giờ

- Đạt lưu lượng tối đa 606 m3/h tại áp lực 8.0 bar

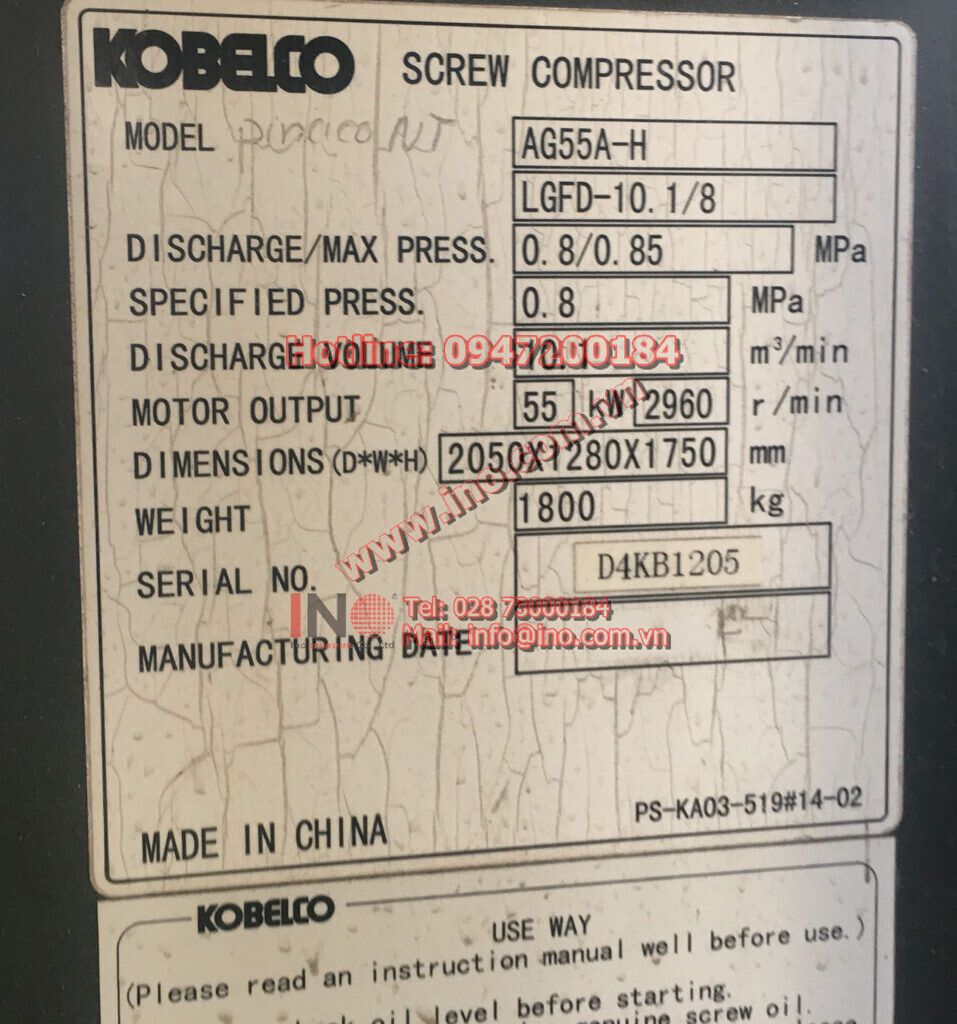

- Loại máy nén khí 03: KOBELCO AG55A-H

- Công suất: 55 Kw

- Số lượng: 1 cái

- Thời gian hoạt động mỗi năm:

- 2 ngày mỗi tuần suy ra H=2502 giờ

- Đạt lưu lượng tối đa 606 m3/h tại áp lực 8.0bar

Tổng hợp và tính toán các dữ liệu từ nhà máy, chi phí điện năng thất thoát ở 6 vị trí rò rỉ trên khoảng 11 Triệu VND.

Ước tính chi phí thất thoát mỗi năm cho toàn nhà máy là 917 triệu VND tương ứng khoảng 15% trên tổng lượng điện năng dùng để sản xuất khí nén.

Nội dung tính toán chi tiết được tổng hợp trong báo cáo dưới đây.